“金贵”的第三代半导体材料,音圈执行器封装过程中降低其“受损率”

半导体封装是一套非常复杂的流程,支撑起了全球庞大的产业链条,这个链条上的每一环都有着细致的分工和严苛的要求,封装形式和封装技术也非常多,且在不断迭代当中。

笼统来讲,封装技术就是将集成电路用绝缘的塑料或陶瓷材料打包的技术。

而集成电路则是将具有一定功能的电路所需的半导体、电阻、电容等元件及布线全部集成在一小块硅片上,再封装在一个管壳内所形成的微型结构。 当今半导体工业大多数应用的都是基于硅(Si)和锗(Ge)的集成电路,硅(Si)和锗(Ge)也就是我们所说的第一代半导体材料。

随着终端市场需求的不断升级,如今半导体材料已经发展到了第三代,第四代也已在研究当中,虽然现在还未得到广泛应用,但对下游产业链的发展有着积极的导向作用。

一代半导体材料中的硅(Si)目前依然是市场上最主流的半导体材料,制程技术最为成熟,成本也最低;第二代半导体材料主要应用在射频、通讯及照明产业,市场份额相对较小。

第三代半导体材料具有宽禁带、高热导率、高发光效率、高电子密度、高迁移率、高饱和电子速度等特性。SiC的击穿电场强度高于Si一个数量级,饱和电子漂移速度是Si的2.5倍。

所以,第三代半导体材料更适用于制作高温、高频、抗辐射及大功率电子器件,在5G基站、快充、智能电网、新能源汽车、半导体激光器等领域大有可为。

第三代半导体材料的应用难点

No.1 成本高

SiC成本高昂,同等规格的SiC器件比硅器件单个管芯的价格要高3-5倍。尽管SiC在晶圆上的尺寸可以做到很小,平均下来可降低一定的成本,但总体来说还是更贵;由于GaN可在6寸、甚至8寸的Si衬底上实现工艺,成本相对更低,所以目前第三代半导体的主流材料还是GaN。

No.2 易碎

SiC是一种天然超晶格,十分易碎,制备难度相对较大。虽然目前SiC衬底制造技术已经达到8英寸水平,但要突破更大尺寸的生产,提高生产良率,依然是个难题。在芯片制程中,材料易碎称为“破片“, 主要由制程不稳定、材料不合格、制造用具不良等原因造成。

第三代半导体材料本身的易碎性我们无从改变,唯有提高技术水平和设备的柔性化程度,才能更好地避免“破片“、提高生产良率,推动第三代半导体材料的广泛应用。

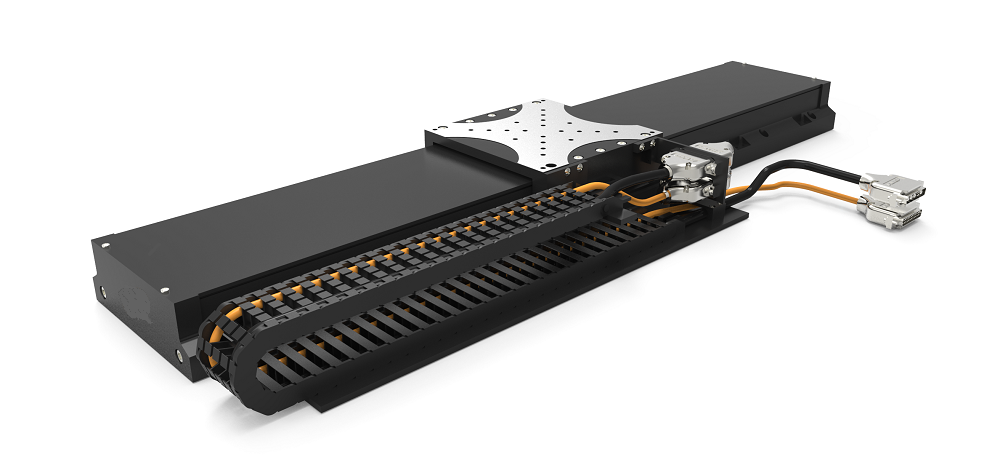

音圈执行器贴装头是高效贴片机较理想的方案;音圈执行器利用音圈电机具有高响应、高加速度、高速度、体积小的特点,与导轨和编码器组合,构成闭环系统——音圈电机执行器。音圈执行器高精度对位、贴片,保证良率;集成进口精密级高刚性导轨,微米级位置反馈,结构简单紧凑可靠,稳定性高,直线重复定位精度可高于±5μm,旋转重复定位精度可高于±0.025°,力控精度可高于±5g,径向偏摆小于10μm,编码器分辨率可高于1μm,可在高速运行状态下仍稳定输出,提升良率及可靠性。

音圈执行器内置弹簧设计,放置意外坠落,提升效率;采用中空Z轴设计,预留气管接口,真空吸取、即插即用,使用方便快捷,提升效率;用封闭式外壳,在Z向中空轴内部预留了气路接口,有效避免了灰尘侵入,保证电机在高速工作的同时拥有超高的循环寿命 ;音圈执行器体积小,重量轻;轻巧的机身重量大大减轻了设备高速运动中负载带来的影响。电机厚度薄,在设备有限的内部空间中可以并排安装多组电机,减少芯片贴装往复运动过程,提升设备贴装效率。音圈执行器有“软着陆”功能,降低损耗;音圈电机推力特性稳定,推力曲线圆滑,力线性度较好,跟电流成正比;可实现±5g以内的稳定力度控制,支持速度、加速度及力度控制的程序化设定,使贴装头能够以非常精准的压力触碰芯片表面,降低损耗;

English

English