音圈电机转塔式测试分选机是如何实现高速高精度分选的?

转塔式测试分选机是一种主电机在中心,各个测试工位按照工序均布在主电机周围的一种测试分选机,半导体产品随着主电机每一步的旋转被送到各个测试工位进行加工测试,最后被送到包装工位包装成产品或者进行分类回收。此种主转盘在中心、各工位均布在其周围的设计模式具有占地面积小,精度高,速度高等特点,被广泛应用于小型片式半导体分立元件后道工序生产中。可以完成的基本功能包括:自动快速上料,去除静电,Mark检测,外形检测,电性能侧测试,废品回收,自动包装。一些功能较多的转塔式测试分选机由于测试系统安装位置的原因,会另外设置一个副转盘以扩大产品的传送范围。

图一

转塔式测试分选机在二十世纪九十年代广泛应用于大型半导体封装测试企业中。根据行业内的主流研究,根据其性能和运动实现方式将其种类分为三种:

第一种转塔式测试分选机采用转盘整体升降的设计方式,其主旋转运动和转盘升降运动均采用机械和气动混合结构实现,此种设计方式成本低,控制简单,但是生产效率和功能的灵活性比较差。

图二

第二种转塔式测试分选机为独立升降转塔式测试分选机,主旋转运动采用直驱电机技术,升降运动使用多轴控制技术,用伺服凸轮完成工位独立升降。这种设计模式相比第一种提高了机器的生产效率,也使得其功能的灵活性较大的提高,但是此种机器控制平台较为复杂,制造成本较高。

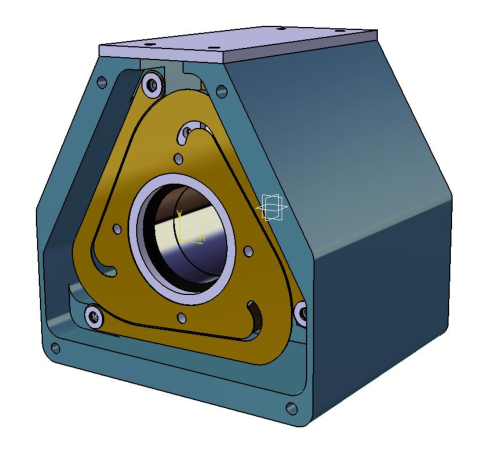

(图三)

第三种转塔式测试分选机与第二种的主要区别在于升降运动轴也采用音圈电机直驱电机技术,这种设计模式相比传统的伺服凸轮解决方案相比生产效率更高,灵活性更强,更适合市场上增长最快的晶圆级封装测试。但此种机器控制平台更为复杂,制造成本更高。

图四

转塔式测试分选机技术要求(这里只介绍后两种机型)

A常规转塔式分选机技术要求(伺服凸轮)

1. 16 - 24个工位/ 15°- 22.5°旋转角度

2. 单工位转动时间:18 - 22毫秒

3. 向下/向上Z轴的平均移动时间:10ms左右 / 10ms左右

4. 转盘惯性:0.003 ~ 0.020 kg.m2之间

5. 测试时间:40 - 60毫秒

6. 产能:40K - 60K UPH

7. 下压轴重复精度: 5~10微米

图五

1. 24-32个工位/ 11.25°- 24°指数

2. 单工位转动时间:35-50毫秒

3. 上下Z轴移动时间:8ms / 8ms

4. 转盘惯性:0.02~0.5 kg.m2之间

5. 测试时间:50 - 100ms

6. 产能:15K - 30K UPH

7. 软着陆力控

图六

软着陆力控介绍

传统伺服 vs 微型伺服系统方案对比

线缆数 : (4 根电源线 + 4 根动力线 + 5~13 根编码器线 + 2 根网线 +2 根馈能线 +4~10 根数字信号线 +2 根模拟信号线 +2 根 STO)* 轴数 N 随着轴数增加,线缆数量变得越来越大,系统可靠性逐渐降低。

拖链线:1 根网线 +1 根电源线 无论多少轴数,电控柜和拖链线不变,系统性能和可靠性大幅提高。

随着先进高端封装技术的发展,半导体芯片新的封装形式越来越小,越来越多,对测试分选设备的精度和速度要求越来越高;同时因体积大小不同,外形不同,测试需求不同的半导体芯片需要具有不同工位分布模式的转塔式芯片测试分选机编带机;音圈电机转塔式测试分选机是较好的芯片等高速高精度分选选择方案;因为音圈电机具备结构简单、结构简单,高精密,效率高,高响应,免维护,无齿槽效应, 不需要换向,重复定位精度高等特点 特别适合短行程、快响应、高精度的闭环伺服控制。

English

English